Update: Vor einem Jahr haben wir auf techtag über den „Wunderwerkstoff“ Graphen berichtet. Superdünn, leitfähiger als Silicium, härter als ein Diamant und biegbar wie Gummi. Was passiert, wenn der Stoff der Zukunft auf die Produktion der Zukunft, den 3D-Druck, trifft, zeigt ein Verfahren des Lawrence Livermore National Laboratory.

Das größte Problem bei der Verwendung von Graphen ist derzeit noch die Herstellung. Üblich ist bisher ein mechanischer Prozess, bei dem dünne Lagen Graphen von Graphit abgekratzt werden. Die Alternative, ein chemisch-mechanischer Prozess, bei dem Graphit mit einer stabilisierenden Flüssigkeit in einen Mixer gegeben werden, der dann wiederum dünne Graphen-Lagen vom Grundstoff abkratzt, ist noch nicht serientauglich. Gleiches gilt für die Auflösung von Graphit in seine Einzelteile und dem anschließenden Druck auf Kunststoff.

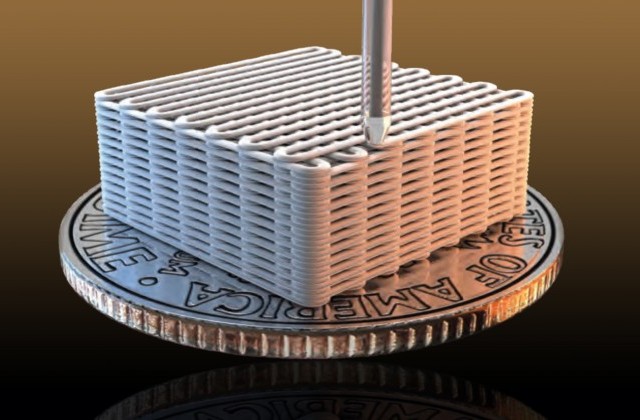

Den Ansatz Graphen zu drucken, haben Forscher des Lawrence Livermore National Laboratory, einem einst für die Planung und Entwicklung von Kernwaffen errichteten Labor östlich von San Francisco, nun weiterentwickelt. Das Verfahren nennt sich „Highly compressible 3D periodic graphene aerogel microlattices“ und beschreibt den Druck eines dreidimensionalen Graphen-Körpers. Dieser ist wie der Grundstoff Graphen superleitfähig, extrem leicht, mechanisch steif und dennoch um bis zu 90 Prozent stauchbar. Ein solcher Graphen-Körper wäre in der Lage, das 160.000-fache seines Eigengewichts zu tragen.

Gewünschte Eigenschaften aus dem Drucker

Interessant ist vor allem der Aufbau des Aerogel-Körpers. Aerogele sind synthetische, fast ausschließlich aus Poren bestehende Gelkörper, bei denen der einst flüssige Anteil durch Gas ersetzt wurde. Die Erstellung solcher Körper aus Graphen war bisher nur mit einer zufälligen Porenstruktur möglich, was den Einsatz in der Industrie aufgrund unplanmäßiger Eigenschaften unmöglich machte. Das Druckverfahren der US-Forscher erlaubt im Gegensatz dazu eine planmäßige Anordnung der Poren, wodurch sich die gewünschten Eigenschaften wie Leitfähigkeit oder Biegsamkeit steuern lassen.

Bevor der eigentliche Druck startet, wird Graphitoxid mithilfe einer basischen Lösung in Graphenoxid umgewandelt. Aus Graphenoxid-Lösung entsteht mithilfe von Siliciumdioxid als Füllmaterial eine dickflüssige Tinte. Mit dieser lässt sich im sogenannten Direct-Ink-Writing-Verfahren DIW ein dreidimensionaler Körper drucken, dessen innere Struktur und somit die physikalischen Eigenschaften komplett steuerbar sind. Ist das Objekt fertig, wird dieses in Flusssäure getaucht und das für die Gelstruktur notwendige Siliciumoxid weggeätzt.

Neue Anwendungsbereiche

Die vereinfachte Erstellung Graphen-basierter Produkte lässt spannende, neue Anwendungsbereiche in greifbare Nähe rücken. Vom formbaren Smartphone, über sensorenbeladene Sportausrüstung und deutlich schnellere Rechner. Für die Entwicklung solcher Supercomputer fehlte bisher die Möglichkeit, die Leitfähigkeit von Graphen steuern zu können. Genau das ermöglicht aber das DIW-Verfahren. Kein Wunder, dass IBM sich schon seit Längerem mit Graphen beschäftigt. Im vergangenen Jahr präsentierte das US-Unternehmen einen ersten mit der Leistung eines Silicium-Prozessors vergleichbaren Graphen-Chip.

Abseits von technischen Spielereien versprechen Graphen-Aerogele, aber auch einen Beitrag im Naturschutz zu leisten, vor allem bei Ölkatastrophen. Dank der vielen Poren sind Graphen-Aerogele in der Lage, das 900-fache Gewicht in Öl aufzunehmen – Löschpapier für die Ozeane quasi. Bleibt zu hoffen, dass die Entwicklung des Wundermaterials schnell voranschreitet und Bilder von schwarzen Stränden und verklebten Tieren künftig der Vergangenheit angehören.