Das Internet der Dinge (IoT) wird bereits als das Allheilmittel gesehen. Doch was im Consumer-Bereich bereits als Standard verschrien ist, wird in der Regel von der Industrie noch erprobt. Hindernisse wie Sicherheit, fehlende Standards sowie die Privatsphäre sind zweifelsohne gewichtige Gründe, die für eine IoT-Entschleunigung sprechen. Die Potenziale allerdings überwiegen; warum also warten?

Der derzeit maßgeschneiderte Anzug für die vernetzte Welt, beziehungsweise für das Internet der Dinge, passt schon fast wie angegossen. Intelligente Systeme vernetzen bereits Maschinen und Sensoren mit Endgeräten wie Tablet, Smartphone, Smartwatch und Datenbrille. Aber auch der Mensch darf mittlerweile über das Internet oder direkt mit Maschinen und Sensorik kommunizieren; Wartungsintervalle können über das Internet der Dinge erfolgreich verkürzt und die dazugehörigen Prozesse verbessert werden. Die totale digitale Durchdringung vieler Aspekte des Wirtschaftslebens sowie auf die direkte Verbindung physischer Objekte mit Informationssystemen ist nur noch eine Frage der Zeit. So zumindest verspricht es die Studie „Wettbewerbsfaktor Analytics im Internet der Dinge„, die vom universitären Lehrstuhl für Wirtschaftsinformatik in Potsdam erstellt wurde.

Internet der Dinge: Maschine, Endgerät und Sensor kommunizieren

Interessant dabei: Die Studie geht meines Erachtens als eine der ersten Publikationen auf die Weiterentwicklung des IoT ein. Denn „ursprünglich wurde der Begriff IoT für die Vernetzung eindeutig identifizierbarer Objekte mit RFID-Technologie verwendet“, so die Autoren der Studie. „Aktuell wird IoT aber als dynamische, selbstkonfigurierende, globale Netzwerkinfrastruktur gesehen, die heterogene Objekte miteinander verbindet. Diverse Standards und Protokolle machen die physischen und virtuellen Dinge identifizierbar, lassen sie über intelligente Schnittstellen in Interaktion miteinander treten und binden sie nahtlos in Informationsnetzwerke ein.“ Wie ich finde, eine tolle und nachvollziehbare Weiterentwicklung – zumal es um die Informationen, um deren Inhalte geht.

Fertigung und Logistik: Daten, Daten, Prozessoptimierung

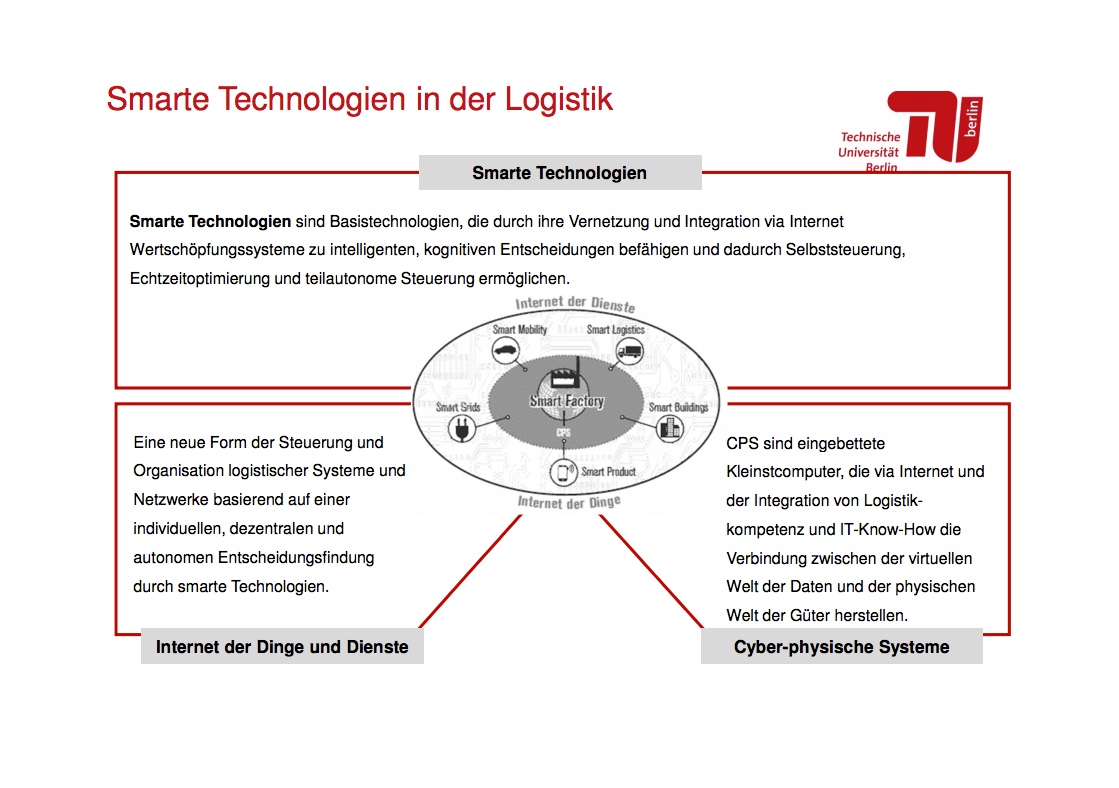

Aber zurück zur Studie: Hervorzuheben sind dabei die Potenziale der Fertigung und Logistik – der Treiber des deutschen Mittelstands. „Im Produktionsprozess sind Daten zur Auslastung, zur produzierten Qualität sowie dem Wartungszustand für Fertigungsunternehmen unerlässlich. Entsprechend sehen diese in der Überwachung der Maschinenzustände und der Planung von Wartungszyklen über vernetzte Sensorik das höchste Potenzial“, so die Studie. Überraschend dabei: Die autonome Produktion spielt nur eine Nebenrolle. Die Selbststeuerung ist zwar Bestandteil von Industrie 4.0; doch die zentrale Steuerung genügt bisher auch den komplexesten Anforderungen. Für mich weniger überraschend: Die Verbindung von Maschinendaten mit weiteren Datenquellen (Manufacturing Analytics) und der Einsatz von Big Data Analytics haben bisher einen geringeren Stellenwert. Das liegt meines Erachtens daran, dass Maschinen, Sensoren und andere Steuerungsquellen nur wenige Daten benötigen; zudem müssen diese in der Regel eh smart vorliegen.

Dabei ist natürlich die Logistik hervorzuheben. Denn hinsichtlich der Supply Chain, der logistischen Prozesskette (Produktion, Lager, Handel) werden die Daten immer wichtiger – inklusive der Auswertung von Big Data. Die Studie geht speziell auf Tracking und Tracing von Produkten und Bestellungen ein. Dies treffe laut Studie „nicht nur auf die Lagerhaltung zu, sondern auch im Qualitätsmanagement ist die Verfolgung von Produkten durch den Produktions- und Lagerprozess notwendig“. Als Einsatzfelder von smarten Sensor-Technologien werden dabei die Lokalisierung einzelner Produkte im Lager, die intelligente Nutzung von Lagerkapazitäten sowie die autonome Lagerverwaltung gesehen. Dazu ist jedoch auch eine starke Verknüpfung mit den betrieblichen Informationssystemen notwendig, welche die erzeugten Daten aufnehmen. Aber auch die Verwertung von vermeintlichem Datenabfall entlang der Supply Chain ist denkbar und sollte sogar das Ziel aller beteiligten Unternehmen sein. Dort, entlang aller Prozessketten, könnten neue, smarte Services als Angebot für alle Teilnehmer an Wertschöpfungsnetzwerken entstehen. Durch die immer bessere Verfügbarkeit von Stamm- und Bewegungsdaten ergeben sich neue Möglichkeiten der globalen Steuerung.

Das globale Produktionsnetzwerk entwickelt sich von der vergangenheitsorientierten Steuerung „Wie viele Fahrzeuge mit welcher Qualität wurden gestern weltweit gebaut, und wie müssen wir heute darauf reagieren?“, zur Selbststeuerung, bei der das Netzwerk beispielsweise selbst weiß, dass eine Störung, die heute in einem Werk in den USA besteht, morgen in Indien eintreten könnte – und die Ursache automatisch ohne menschlichen Eingriff beseitigt. Daten sind einerseits Folge der Digitalisierung und dem Internet der Dinge – Maschinen und Smart Services produzieren eine steigende Menge an Daten, gleichzeitig sind sie aber auch Ressource der Leistungserstellung oder sogar das Produkt selbst. Aber vielleicht müssen wir ja tatsächlich von der Natur lernen, beziehungsweise von den Ameisen?

Zusammengefasst: Egal ob Maschinen, Sensorik, Big Data oder der Mensch. In Zukunft wird die Industrie enger zusammenrücken müssen. Aber! Die Anforderungen der industriellen vernetzten Welt nehmen zwar zu; Sicherheit und technische Standards müssen dabei allerdings auf einen Nenner gebracht werden. Insellösungen sind eigentlich tabu – und da sehe ich für den Mittelstand eher das Problem. Wer gibt schon gerne Know-how preis? Für eine durchdringende und nachhaltige Vernetzung ist das allerdings dringend nötig. Informationen müssen so smart und „open“ vorliegen, das beteiligte Unternehmen damit arbeiten können. Einzelgänger sind in Zukunft nicht mehr gefragt. Nur so sind Unternehmen in der Lage, zügig auf Märkte zu reagieren.

Bilder im Text: Technische Universität Berlin / BVL