Der Ventilatorenhersteller ebm-papst hat schon vor einigen Jahren damit begonnen, seine Produktion zu digitalisieren und dadurch Teil der Industrie 4.0 zu werden. Aber was bedeutet das in der Praxis und wie profitieren die Mitarbeiter in ihrem Arbeitsalltag davon? Ein Blick hinter die Kulissen.

Wir schreiben das Jahr 1963. Im baden-württembergischen Hohenlohekreis, genauer gesagt in Mulfingen, gründen Gerhard Sturm und Heinz Ziehl die Elektrobau Mulfingen GmbH (ebm). Nachdem das Unternehmen 1965 den ersten Kompaktlüfter entwickelt hat, folgt 1992 die Übernahme der PAPST Motoren GmbH in St. Georgen im Schwarzwald. Seit 2003 firmieren die beiden Unternehmen zusammen mit der Motoren Ventilatoren Landshut GmbH unter der Bezeichnung ebm-pabst. Ein Name, der in der Branche Gewicht hat.

Heute gilt ebm-papst als weltweiter Innovationsführer bei Ventilatoren und Motoren. Das Unternehmen hat rund 15.000 unterschiedliche Produkte im Sortiment und beschäftigt 650 Ingenieure und Techniker. Weltweit arbeiten sogar 12.500 Mitarbeiter für ebm-papst. In 18 Produktionsstätten und 57 Vertriebsstandorten.

Aber was macht den schwäbischen Weltmarktführer zum digitalen Pionier?

ebm-pabst digitalisiert seine Produktion

Wenn man die Webseite von ebm-papst besucht, stellt man schnell fest, dass bei dem Unternehmen zwei Dinge groß geschrieben werden. Erstens: GreenTech.

Der GreenTech Gedanke spiegelt eine einfache, aber klare Haltung wider, die auf unseren Firmengrundsatz zurückgeht: „Jedes Produkt, das wir neu entwickeln, muss seinen Vorgänger ökonomisch und ökologisch übertreffen.“ Und diese Aufgabe ist nicht immer einfach, wenn man über 14.500 unterschiedliche Produkte im Programm hat. Dennoch denken und handeln unsere Kollegen in aller Welt seit Jahrzehnten nach dieser Maxime – sogar schon, bevor „Ökologie“ zu einem generationenübergreifenden Schlagwort wurde.

Schon vor langer Zeit hat sich ebm-papst die Themen Nachhaltigkeit und Ökologie auf die Fahnen geschrieben hat. Lange bevor jeder darüber gesprochen hat. Und so ist es jetzt wieder – nur dass diesmal das Schlagwort Industrie 4.0 lautet.

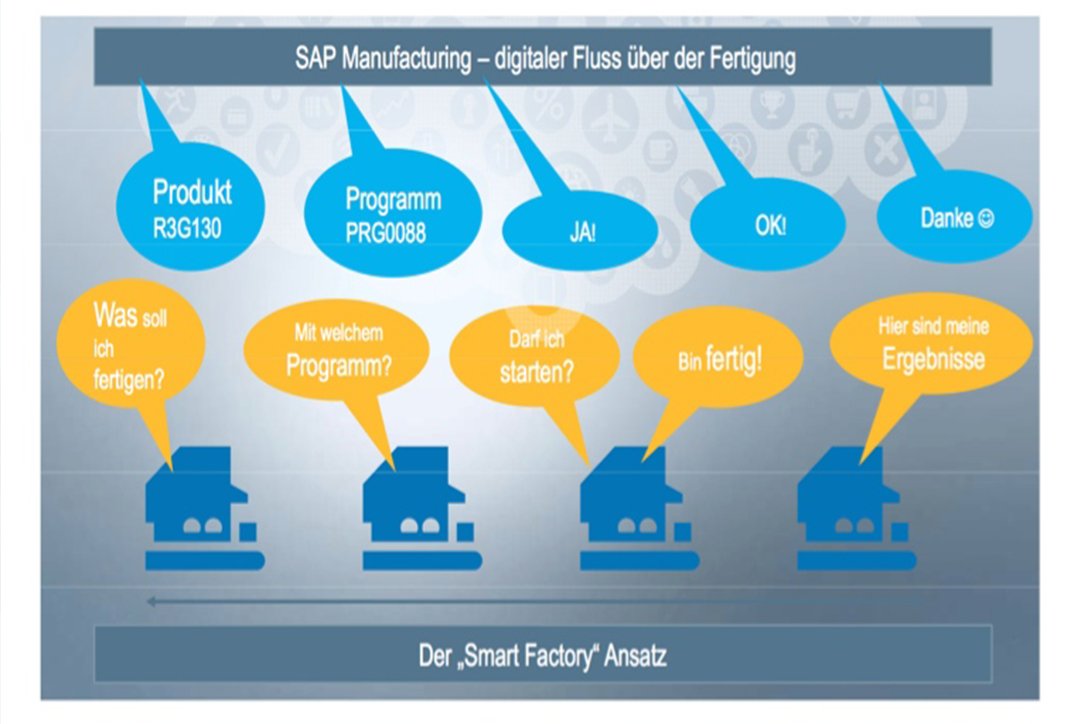

Seit 2009 vernetzt das schwäbische Unternehmen seine Produktionsprozesse mit der SAP Manufacturing Execution Software. Sie unterstützt das Unternehmen darin, die Produktion im Unternehmen und hin zu Lieferanten und Kunden weiter zu vernetzen, die Auftragsabwicklung zu vereinfachen und den Fertigungsprozess zu digitalisieren. Zwischen den Produktionsmaschinen und der übergeordneten Software werden durch eine eindeutige Identifizierung des herzustellenden Produktes in einem kontinuierlichen und selbstständigen Request-Response-Prozess Daten abgefragt und Fertigungsschritte veranlasst. Die Mitarbeiter sind somit genau informiert, welcher Produktionsschritt mit welchen Materialien bereits getätigt wurde und welche Schritte noch anstehen.

Auf diese Weise lässt sich der gesamte Fertigungsprozess in einem zentralen System managen und überprüfen. Darüber hinaus sind alle Fertigungsschritte im Nachhinein nachvollziehbar.

„Wir gehen mit der Industrie 4.0 ganz evolutionäre Schritte und lernen, die Kommunikationstalente von Maschinen und Anlagen unternehmensübergreifend zu nutzen. In unserer eigenen Fertigung haben wir die Weichen für die Zukunft gestellt.“ – Rainer Hundsdörfer, Vorsitzender der Geschäftsführung der ebm-papst Gruppe.

Was Industrie 4.0 bei ebm-papst genau bedeutet und wie das im Werk in Mulfingen funktioniert, zeigt das folgende Video:

Arbeiten Produkte, Mensch, Maschine und Software effizient und produktiv zusammen, steigt auch die Energieeffizienz – ein Thema, das für ebm-papst besonders wichtig ist (Video: ebm-papst Group)

ebm-papst-Mitarbeiter profitieren von Industrie 4.0

Das war die Theorie. Aber wie sieht es in der Praxis aus? Wie hat die Industrie 4.0 den Arbeitsalltag der Mitarbeiter verändert?

Da wäre zum Beispiel Alexander Malsam. Er ist Schichtführer in der Halle der Produktgruppe 3 (PG 3). Früher zeigte ihm eine rote Lampe am Prüfautomaten an, dass es irgendwo in der Kette der verschiedenen Arbeitsschritte ein Problem gibt. Die Fehlersuche und anschließende Beseitigung des Problems waren sehr zeitaufwendig. Die Maschinen der einzelnen Herstellungsschritte arbeiteten zwar schon früher vollautomatisch, aber dennoch musste vorab irgendwer das richtige Programm abrufen.

„Für jeden neuen Auftrag muss auf jede Montagezelle in der Linie das passende Programm geladen werden,“ erklärt Malsam. In der Praxis bedeutet das seit Jahren: Der Maschinenbediener hat ein Blatt Papier in der Hand, auf dem steht, welche Variante gebaut werden soll. „Angesichts von insgesamt hunderten aktiven Produkten zeigt das Auswahlmenü jede Menge Varianten, da kann man sich schon einmal vertippen.“ Und da jede Maschine einzeln eingerichtet wurde, geraten schnell Fehler ins System.

Inzwischen ist dank der Digitalisierung alles einfacher geworden – und die Fehlerquote gesunken. Eine neue Software begleitet die Abläufe in der Montage. Für einen neuen Auftrag muss das richtige Programm lediglich einmal abgerufen werden. Durch einen Knopfdruck wissen die Maschinen an den einzelnen Stationen, welche Einstellungen für die anstehende Variante abgerufen werden müssen. Automatikstationen machen das sogar ganz selbstständig.

Wenn ein Mitarbeiter manuell schreiben herausnehmen muss, zeigt ihm eine grüne Lampe an, aus welcher Greifschale er die Schraube nehmen soll. Darüber hinaus sorgt ein Barcode auf den einzelnen Komponenten dafür, dass im Nachhinein etwaige Fehler schnell identifiziert werden können. Jeder Schritt in der Produktion ist nachvollziehbar.

„Auch fehleranfällige Situationen nach Pausen oder beim Schichtwechsel meistern wir jetzt problemlos. Die Arbeit wurde für uns alle leichter und läuft flüssiger.“ Selbst wenn das System mal streikt, ist keiner hilflos. Malsam: „Zeigt der Bildschirm den SAP-Fehlercode weiß jeder, wo er Hilfe bekommt.“ Dann hilft der IT-Service.

Auch andernorts war früher alles komplizierter. Davon weiß Aadon Warda zu berichten – einst Transporteur, heute Logistiker. Er sorgt dafür, dass das nötige Arbeitsmaterial zur richtigen Zeit am richtigen Ort ankommt. Noch vor ein paar Jahren hieß das, auf Papierlisten nachzuschauen, welche Aufträge anstehen und dann das richtige Material aus dem Lager zu holen. Hatte eine Linie nicht schnell genug gearbeitet, staute sich das Material. Aufträge und das vorhandene Material wurden mit unterschiedlichen Programmen erfasst und mussten von einem Mitarbeiter manuell abgeglichen werden. Dass sich da ab und an Fehler einschlichen, dürfte niemanden verwundern.

Heute sieht Aadon Warda dank der neuen Software an seinem Terminal minutengenau, wann welche Komponenten an der Montagelinie gebraucht werden. So stapeln sich keine Kisten. Die Gasse für Boxen mit überzähligem Material bleibt meist leer.

„Zugleich spare ich mir heute fast ein Drittel der bisher notwendigen Gänge zum Lager,“ berichtet Aadon Warda.

Die vernetzte Produktion zahlt sich aus

Zusammenfassend kann man sagen, dass durch die Digitalisierung der Produktion bei ebm-papst Prozesse optimiert, kontrolliert und transparenter gestaltet werden können. Es kommt zu weniger Fehlern. Das spart Kosten und Arbeitszeit. Davon profitieren Kunden, Mitarbeiter und das Unternehmen gleichermaßen.

ebm-papst ist für sein Engagement in diesem Bereich bereits mehrfach ausgezeichnet worden. So wurde das Unternehmen im vergangenen Jahr unter anderem von der „Allianz Industrie 4.0 Baden-Württemberg“ zu einem der 100 bedeutendsten Orte für Industrie 4.0 gekürt. Weiterhin erhielt emb-papst den „Industrie 4.0-Award – Sonderpreis: Vertikale Integration“ von der Fachzeitschrift Produktion und ROI Management Consulting.